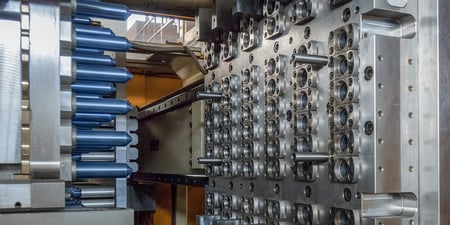

El calor por cizalladura puede ser un culpable oculto detrás de las ineficiencias en tu proceso de moldeo por inyección, causando tiempos muertos costosos y defectos en las piezas moldeadas. Abordar este problema es clave para mejorar la productividad y la calidad general de las piezas. Aquí te presentamos tres consejos rápidos para solucionar y resolver los problemas de calor por cizalladura durante el moldeo por inyección.

1. Empieza por la Punta de la Boquilla

Si tienes problemas de calor por cizalladura, como flujo de material irregular, deformación excesiva o calidad inconsistente de las piezas, la punta de la boquilla de tu máquina de moldeo por inyección debe ser lo primero que revises. Asegúrate de que el orificio de la punta de la boquilla tenga entre el 75% y el 85% del tamaño del orificio de la bucha de entrada. Este simple ajuste puede reducir significativamente el calor por cizalladura y mejorar el flujo del material.

2. Inspecciona el Sistema de Colada Caliente

Otra área clave que debes revisar es el sistema de colada caliente. Verifica que no haya bloqueos que puedan interrumpir el flujo de plástico. Un tabique de desbordamiento puede ayudar a reducir la probabilidad de que entren residuos fríos en la compuerta, lo que podría agravar los problemas de calor por cizalladura. El purgado adecuado de tu sistema de colada caliente es esencial no solo para evitar problemas futuros, sino también para garantizar el funcionamiento fluido de tu proceso.

3. Optimiza las Dimensiones de la Compuerta

Asegúrate de que las dimensiones de la compuerta sean aproximadamente entre el 75% y el 85% del espesor nominal de la pared para promover un flujo uniforme en la pieza. Si trabajas con una resina propensa a problemas de chorro, desviar el material que entra a la compuerta rebotándolo contra una pared o un resalte robusto puede minimizar el calor por cizalladura y mejorar la calidad de la pieza.

Consejo Extra: Revisa la Refrigeración del Molde

Si ajustar la punta de la boquilla, el sistema de colada caliente y las dimensiones de la compuerta no resuelve el problema, revisa el sistema de enfriamiento. Un flujo de agua adecuado a través del molde es crucial para mantener una temperatura uniforme, lo que ayuda a regular el calor por cizalladura y a estabilizar el proceso.

¿Necesitas Más Ayuda?

Si todavía estás experimentando problemas con el calor por cizalladura, contáctanos para recibir orientación experta. Te ayudaremos a identificar el problema y optimizar tu proceso de moldeo por inyección para lograr la máxima eficiencia.

Eric Despotovich, un estimado experto en purgas de Asaclean y representante técnico de ventas, aporta a su puesto más de 40 años de experiencia en procesamiento. Con más de 18 años de dedicación a nuestra empresa, Eric se ha convertido en una piedra angular de nuestro equipo de ventas, reconocido por su compromiso con el éxito del cliente. Su amplio conocimiento de la industria y su genuina pasión por ayudar a los clientes lo convierten en un asesor confiable para optimizar sus operaciones. El enfoque de Eric se caracteriza por comprender profundamente los desafíos únicos de cada cliente, garantizando soluciones personalizadas que impulsen la eficiencia y la rentabilidad.

Comentarios