En mi blog de hoy, espero ofrecer algunas verdades básicas y fáciles de digerir sobre las falsedades y tratar de desglosar y acabar con algunos mitos sobre los compuestos de purga que existen para los procesadores termoplásticos.

Sumerjámonos en ello.

Aquí hay 3 mitos para eliminar de su programa de purga:

Mito n.° 1: la idea de que todos los compuestos de purga se crean de la misma manera, y es una talla única para todo tipo de situación. Una herramienta compuesta de purga integral para manejar cualquier cosa, todo y todos los problemas. Lejos de la verdad. Hay demasiados escenarios y combinaciones de purga diferentes junto con la plétora de diferentes resinas, aditivos, temperaturas de procesamiento, sistemas, equipos, configuraciones, etc. Es como pensar que puede usar una herramienta para reparar cada innumerable pieza de equipo dentro de un automóvil.

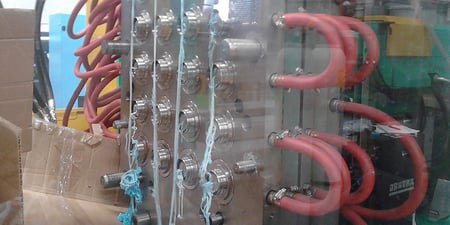

Mito n.º 2: la creencia de que los compuestos de purga no deben (o no pueden) entrar o atravesar los colectores de colada caliente y purgarlos. Más lejos de la verdad. Escucho cosas como "es demasiado riesgo" o "simplemente no purgamos nuestros canales calientes". Si bien se entiende que los colectores y las herramientas conllevan inversiones elevadas y pueden ser costosos, deben conservarse y es perfectamente aceptable purgarlos con desconfianza (especialmente si nunca se ha hecho antes), la purga de los canales calientes se ha llevado a cabo con éxito por parte de empresas comerciales. proveedores de compuestos de purga durante décadas. Ciertamente, y al igual que el anterior, no se puede hacer con cualquier compuesto de purga. Debe realizarse utilizando la herramienta de purga recomendada y adecuada para el colector de canal caliente específico, además de hacerlo con el mejor método de limpieza de canal caliente recomendado (ejemplo: método de molde abierto frente a método de molde cerrado). No se trata necesariamente de que no se pueda hacer, es más probable y de que no se ha hecho antes.

3. Mito n.º 3: la idea de elegir el valor de un compuesto de purga solo sobre la base del precio más bajo es el camino a seguir. Lo más alejado de la verdad. El rendimiento, la cantidad utilizada y hacer el trabajo en el menor tiempo son importantes y deben ser el énfasis. El tiempo es uno de los bienes más preciados que tiene un fabricante. Si bien la mayoría puede apreciar el ardiente deseo de minimizar los costos, la atención debe centrarse más en elegir un compuesto de purga que produzca el costo por purga más bajo para cualquier proceso dado. Como escribió excepcionalmente el gran Ben Franklin: "La amargura de la mala calidad permanece mucho tiempo después de que se olvida la dulzura del bajo precio".

Estas fábulas anteriores no están en cuarentena a una industria y/o proceso específico del mercado del plástico. Se reciben de plantas de fabricación de termoplásticos en un amplio espectro dentro de industrias como moldeo por inyección, moldeo por inyección y soplado, moldeo por extrusión y soplado, extrusión de láminas, extrusión de película soplada, extrusión de película fundida y compuestos. Y con respecto a los procesos, algunos ejemplos son Automotriz, Moldeadores personalizados, Industria general, Electrónica, Productos de consumo, Embalaje, Médico y Aeroespacial.

Está claro y vale la pena mencionar que estas son mis opiniones subjetivas, así que tome estas sugerencias de eliminación con cautela.

¿Qué mito cree que debería eliminarse, en todo caso, de su programa de depuración? ¿Desea obtener más información sobre cómo reducir el tiempo de inactividad de la producción y proteger sus ganancias con un compuesto de purga?

Ben Moore brings over 20 years of experience as a Purging Expert at Asaclean Purging Compounds, a leading manufacturer and distributor of purging compounds. As part of Asahi Kasei Plastics North America, Inc. (APNA), Ben has personally assisted hundreds of customers, helping them achieve significant cost savings. Based in Parsippany, NJ, Ben specializes in optimizing operations for thermoplastic injection molding, extrusion, compounding, and blow molding processes. His expertise lies in maximizing production efficiency by minimizing downtime and reducing scrap. For those interested in trying Asaclean products or seeking expert guidance, feel free to contact Ben directly. You can contact him at 800-787-4348, extension 227, or via email at bmoore@asaclean.com.

Comentarios