Los procesadores saben que los canales calientes pueden ser temperamentales y necesitan más cuidado que los moldes básicos. Si está utilizando resinas sensibles al calor en canales calientes, debe tener aún más cuidado. Preste mucha atención a cuánto tiempo se expone una resina sensible al calor a las temperaturas de procesamiento. Considere ingresar a la garganta de alimentación como el comienzo del proceso, ya que la resina se introduce primero en el tornillo y el cilindro, continúa a lo largo del cilindro hacia la boquilla y finalmente a través del colector, las gotas y las puntas del sistema de canales calientes. Si su resina pasa demasiado tiempo en cualquiera de estas áreas, podría encontrarse lidiando con la degradación. Puede notar algo mínimo como un ligero cambio de color o tan complejo como el entrecruzamiento de cadenas moleculares.

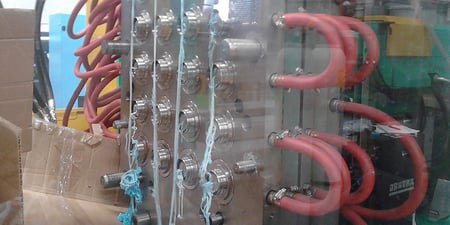

Hay esencialmente 4 tipos de calentadores en un sistema de canal caliente:

- El casquillo del bebedero es la parte del molde en la que se asienta la punta de la boquilla cuando la unidad de inyección se mueve hacia delante contra el molde, en el anillo de ubicación. Esto es normalmente un solo calentador. La intención del diseño es cerrar el espacio entre la punta de la boquilla y el colector del canal caliente. Suele ser una sola zona y responde rápidamente a los cambios de temperatura.

- Los calentadores del colector son típicamente calentadores de alto amperaje diseñados para calentar grandes porciones del sistema de canales. La intención del diseño del colector es mantener la temperatura de la resina a medida que se inyecta en el molde y distribuir la masa fundida a las gotas. Esto es comúnmente una forma de "H". Los elementos calefactores en los colectores son responsables de áreas de superficie muy grandes y responden lentamente a los cambios de temperatura.

- Las “gotas” tienen forma cilíndrica y salen del colector en dirección perpendicular. Las bandas calentadoras normalmente se envuelven alrededor del exterior de la gota. La intención del diseño de las gotas es llevar la masa fundida desde el colector hasta la ubicación en la cavidad del molde donde se encuentra la entrada. Los calentadores de gota son responsables de un área de superficie mínima y responden rápidamente a los cambios de temperatura.

Las "puntas de compuerta" o "puntas de caída" se encuentran al final del sistema de canales calientes, en el extremo de las caídas. Este es el punto donde el plástico fundido entra en la cavidad del molde o canal secundario. (Algunos sistemas tienen compuertas de válvula en esta ubicación para abrir y cerrar físicamente las compuertas según sea necesario). Normalmente, estos son calentadores de bajo amperaje responsables de un área de superficie muy pequeña. Responden muy rápidamente a los cambios de temperatura.

Al poner en marcha un molde de colada caliente con una resina sensible al calor, recuerde minimizar el tiempo que la resina está expuesta a las temperaturas de procesamiento. Con el tornillo y el cilindro a la temperatura de funcionamiento, comience a calentar el sistema de canal caliente. Asegúrese de que todo el agua de enfriamiento del molde esté abierta y fluyendo.

1- Encienda primero el casquillo del bebedero y los calentadores del colector solamente. El manguito del bebedero debe alcanzar rápidamente la temperatura de consigna con un retraso considerable de los calentadores del colector. Esto es normal. Es posible que vea material saliendo del casquillo del bebedero, esto también es normal.

2-Cuando las temperaturas del múltiple estén aproximadamente al 75 % del punto de ajuste, encienda las gotas. El objetivo es que el colector y las gotas alcancen el punto de referencia al mismo tiempo.

3-Cuando el colector y las gotas alcancen la temperatura, encienda las puntas de la puerta. A medida que suban las puntas, purgue y vuelva a llenar el barril con material fresco (para minimizar la exposición a la temperatura y el tiempo de residencia).

4-Mueva la unidad de inyección hacia adelante contra el molde después de asegurarse de que el casquillo del bebedero no tenga babas. En este punto, todo el canal caliente debe estar a la temperatura adecuada.

Una vez que haya seguido estos pasos, inicie la producción.

Para detener la producción:

Primero, apague solo las zonas múltiples. Permita que la prensa realice un ciclo de 2 a 3 disparos más. Luego debe apagar todas las zonas restantes. Permita que la prensa realice un ciclo de 1 a 2 disparos más. Retraiga la unidad de inyección y purgue el tornillo y el cilindro. Ahora su apagado está completo.

Este proceso puede ser complicado, pero vale la pena el tiempo y el esfuerzo. Apagar correctamente hace que la puesta en marcha sea más fácil y menos problemática.

Los compuestos de purga son otra solución para apagar y encender que no requieren encender y apagar zonas de calentadores individuales. Se puede usar un buen grado de compuesto de purga para alta temperatura, como el grado PF de Asaclean, para purgar la máquina y el canal caliente al apagar. El compuesto de purga es mucho más estable a altas temperaturas y no es tan sensible a los tiempos de residencia. Las puestas en marcha solo requieren llevar el canal caliente a la temperatura adecuada, desplazar el compuesto de purga del sistema y ponerlo en marcha.

Obtenga más información sobre cómo reducir el tiempo de inactividad de la máquina para sus sistemas de canales calientes. Solicite una muestra gratis de Asaclean hoy.

Con más de 30 años en el campo, Jerry Weddell es un representante técnico de ventas con un gran conocimiento en la fabricación de moldes y compuestos de purga. Si bien su experiencia abarca el moldeo por inyección, la extrusión y el moldeo por soplado, se distingue particularmente en el moldeo por inyección. El profundo conocimiento de Jerry sobre estos procesos le permite ofrecer soluciones prácticas y específicas, especialmente en los aspectos matizados del moldeo por inyección. Su compromiso de brindar orientación y apoyo excepcionales a los clientes lo ha convertido en una figura respetada y confiable en la industria.

Comentarios