En la industria de tapas y cierres, las herramientas de canales calientes de gran cavidad son una excelente manera de maximizar la producción y reducir los desechos. Vemos muchas herramientas de 28, 32, 64 + cavidades. Estas son obras de arte impresionantes y de alta ingeniería. Estas son máquinas de ciclo rápido y producción de alto volumen. Sin embargo, a pesar de la cantidad de ingenio y diseño, rara vez vemos estas herramientas funcionando al 100 % de su capacidad. La verdad es que, en muchos casos, estas herramientas de alta cavidad tienen un 10-50% menos de cavidades (a veces más), lo que le roba la producción que tanto necesita, lo que inevitablemente aumenta sus gastos operativos.

Recientemente, una empresa de la industria de tapas y cierres se acercó a mí para que me ayudara a recuperar algunas caries muy necesarias. Actualmente estaban funcionando a solo el 60 % de su capacidad en su herramienta y dudaban en detenerse para solucionar el problema debido a la alta demanda del producto. Después de una breve conversación explicando que podíamos limpiar su herramienta usando el mismo material de producción en un corto período de tiempo sin tener que sacar la herramienta para repararla. Me presenté con nuestro nuevo compuesto de purga concentrado de grado PLUS.

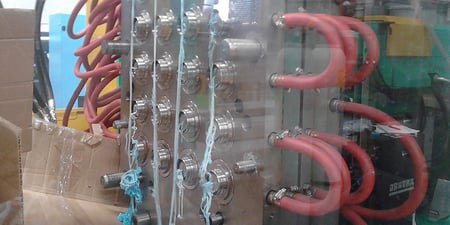

Debido a la grave contaminación dentro del colector y las puntas de las boquillas, mezclamos el grado PLUS en una mezcla del 25 % con sus 12 tm de PP. Comenzamos flotando la placa de la cavidad del lado A sobre la mitad B, quitamos las puntas de las boquillas y aumentamos la temperatura en todas las zonas de los calentadores del colector en 50 grados. Mientras el colector se calentaba, rápidamente retrajimos el trineo y purgamos completamente el barril. Una vez que el barril estuvo limpio y el colector alcanzó la temperatura, comenzamos a purgar a través del colector con las puntas aún extraídas. Inmediatamente comenzamos a ver contaminación saliendo de las boquillas. Después de algunos períodos de absorción de calor muy necesarios con el grado PLUS dentro del colector, el compuesto de purga comenzó a salir limpio. A continuación, volvimos a instalar las puntas de las boquillas, dejamos que alcanzaran la temperatura y luego comenzamos a purgar a través del colector una vez más. Esta vez para limpiar y despejar las puntas. Con esta estrategia, pudimos separar y purgar los componentes clave individuales sin causar más problemas al introducir contaminación en la línea. (Esto no siempre es necesario)

Sin tener que retirar la herramienta para repararla y con un período de inactividad de la máquina mucho más corto de lo esperado, el cliente estaba muy contento de poder reanudar la producción el mismo día y ahora con una capacidad de herramienta del 88 %. Terminamos encontrando algunas puntas dañadas, pero con un aumento del 28 % en la productividad, el cliente tenía una gran sonrisa.

Para la industria de tapas y cierres, continuar con la producción con una herramienta que ha sido severamente afectada con cavidades obstruidas o bloqueadas durante la noche hasta que obtenga el soporte adecuado puede ser una decisión fácil a corto plazo, pero a largo plazo tiene un impacto severo en su negocio. margen al aumentar el costo de producción y los plazos de entrega. Nuestro nuevo compuesto de purga concentrado de grado PLUS ha demostrado en muchos casos ser una solución poderosa que ahora le brinda la opción de detener brevemente la producción y utilizar su material de producción actual para crear un compuesto de purga y recuperar rápidamente las cavidades que tanto necesita.

Hank Moeller is an Injection Molding and Purging Expert with over 20 years of experience in a processing environment.

Comentarios