En la inyección de plástico, los problemas inesperados con los moldes y los sistemas de colada caliente pueden afectar significativamente la eficiencia de producción. Un desafío común es lidiar con la contaminación y la acumulación de material que no se pueden limpiar de inmediato debido a las altas demandas de producción. Este blog explora un caso real en el que se utilizó un compuesto de purga química como medida de contingencia para mantener la producción y minimizar el tiempo de inactividad.

El Problema: Contaminación en la Colada Caliente

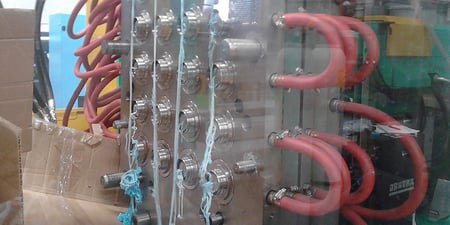

Durante la producción, un moldeador se enfrentó a un problema persistente con uno de sus sistemas de colada caliente. Durante una limpieza manual, se descubrió que un barreno mal alineado había creado una protuberancia dentro de una de las paredes. Este defecto generó una sección sin radio donde el material se acumulaba en una pequeña ranura en la parte inferior, lo que resultaba en contaminación frecuente y dificultad durante la purga. Sin embargo, con la producción funcionando a plena capacidad, no había oportunidad inmediata para reparar el sistema de colada caliente.

La Solución: Implementación de una Purga Química

Para continuar las operaciones sin generar exceso de scrap y minimizar el tiempo de inactividad, el equipo optó por utilizar un compuesto de purga química como medida temporal. La purga química limpió eficazmente la colada caliente, permitiendo al moldeador mantener niveles aceptables de producción durante los cambios de color y las corridas regulares, mientras mantenía bajas las tasas de scrap. Esta solución permitió al equipo mantener la producción en marcha hasta que se abrió una ventana para la reparación.

Estrategia Post-Reparación: Regreso a las Prácticas Estándar

Una vez que el sistema de colada caliente fue reparado, el moldeador pudo reanudar sus operaciones normales. Volvieron a sus prácticas estándar, utilizando una purga mecánica para el mantenimiento preventivo y durante cambios drásticos de color. Este enfoque aseguró que el molde se mantuviera en óptimas condiciones, reduciendo aún más el tiempo de inactividad y mejorando la eficiencia general.

Puntos Clave: Monitoreo Continuo y Análisis de Causa Raíz

Este caso resalta la importancia de inspeccionar los moldes y las máquinas cuando se presentan anomalías durante la producción, no solo al inicio de una corrida, sino a lo largo de todo el proceso. El monitoreo continuo ayuda a identificar problemas subyacentes de manera temprana, permitiendo intervenciones oportunas que previenen problemas mayores en el futuro. Implementar un enfoque sistemático para encontrar y eliminar las causas raíz es esencial para mantener un sólido programa de mejora continua.

Conclusión

El uso de compuestos de purga química como medida de contingencia puede ser una estrategia valiosa para mantener la producción y minimizar el desperdicio cuando las reparaciones inmediatas no son factibles. Las inspecciones regulares, la comprensión de la causa raíz de los problemas y la elección de los compuestos de purga adecuados para el trabajo pueden mejorar significativamente la eficiencia de la producción. No dude en ponerse en contacto para obtener más orientación sobre la selección de los compuestos de purga adecuados y las mejores prácticas para su operación.

Comentarios