3 Consejos para mejores corridas de producción en extrusión de perfiles

1. No use resina de producción para cambios o para purgar su extrusora

Históricamente, hemos hablado con procesadores que miran el precio de la resina de producción y nos dicen que están de acuerdo en tomarse un poco más de tiempo en los cambios porque el costo de la resina es barato. Con el tiempo, tendrá problemas de contaminación que detendrán la producción. Las resinas de producción no están diseñadas para limpiar máquinas y no sustituyen a los compuestos de purga comerciales.

Purgar su extrusora con la siguiente resina o triturado requiere mucho tiempo, es un desperdicio e ineficaz para eliminar el color y la contaminación por carbón. Si bien puede pensar que está logrando una buena producción, están sucediendo algunas cosas que causarán dolores de cabeza mucho más grandes en el futuro.

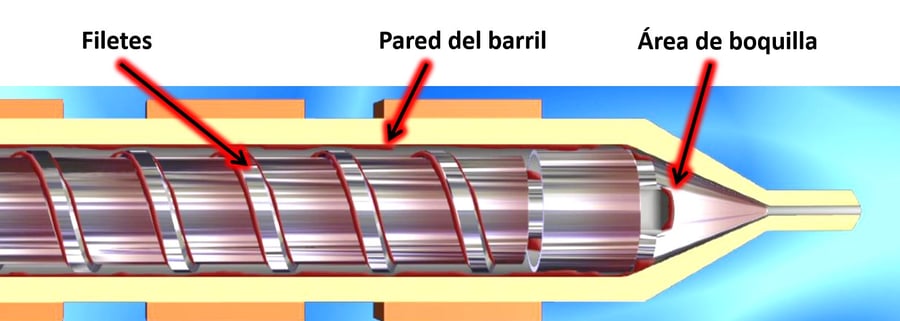

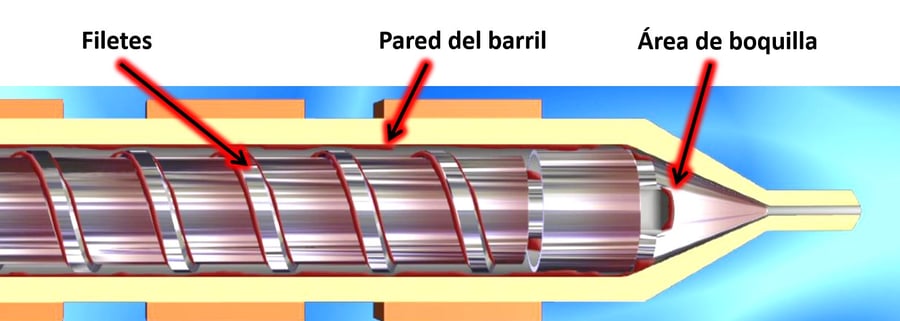

Primero, aunque no ve que suceda, sus resinas están formando capas dentro de su tornillo, barril y dado. Eventualmente, esas capas se romperán y causarán problemas de contaminación que requerirán un desmontaje.

En segundo lugar, su producción disminuirá. Muchos procesadores llaman a nuestro equipo en busca de respuestas sobre por qué se redujo su velocidad de producción. Por lo general, esto tiene que ver con las condiciones que cambian dentro del tornillo y el cilindro.

En tercer lugar, está perdiendo tiempo innecesariamente en cambios y las resinas de producción son demasiado caras para justificar cientos o miles de libras desperdiciadas.

El costo de producción de la resina ya no es tan barato, y los problemas de la cadena de suministro hacen que sea mucho más difícil conseguir resinas de ingeniería y productos básicos.

No puede permitirse desperdiciar material de producción. Es escaso y costoso.

2. Sea proactivo, no reactivo, cuando se trata de purga

Muchos extrusores solo usan compuestos de purga cuando es absolutamente necesario. Pero tener este tipo de "proceso" de purgar conduce a una reducción de la rentabilidad y la eficiencia.

La adopción de buenas prácticas de purga preventiva no solo evita que su planta tenga tiempo muerto en la máquina, sino que también reduce las tasas de desperdicio, los rechazos de los clientes y los paros de línea. No puede darse el lujo de esperar para usar compuestos de purga hasta el último minuto porque, en ese momento, ya está sufriendo problemas de contaminación o rayas de color.

El uso de un compuesto de purga a intervalos regulares evita la contaminación desde el principio. Por lo general, solo se necesitan de 1 a 2 capacidades de barril de compuesto de purga para evitar la contaminación. La purga preventiva ahorra tiempo y dinero mediante el uso eficiente de la capacidad instalada y evita el tiempo muerto no planeado.

Hay tres beneficios principales al implementar un programa de mantenimiento preventivo y un proceso de purga en su planta:

- Prevención de la acumulación de color y contaminación por carbón

- Reducir el tiempo de purga excesivo y el desperdicio de material al final de cada lote de producción

- Limitar la frecuencia de las extracción de los tornillos y minimizar el tiempo y el esfuerzo necesarios para sacar y limpiar manualmente el tornillo