Cuando usa resinas trituradas o vírgenes para purgar, el material crea otra capa sobre las resinas existentes, depósitos de color o material carbonizado dentro del barril y en el tornillo. Con el tiempo, estas capas se convierten en fuentes adicionales de contaminación, lo que dificulta aún más la purga. Una vez que su máquina vuelve a la producción, los materiales carbonizados eventualmente se liberan y contaminan su producto. Las extrusoras de doble tornillo no pueden permitirse contaminación de material o carbón. Afortunadamente, estos problemas se evitan fácilmente seleccionando los compuestos de purga adecuados para sus necesidades específicas.

La contaminación ocurrirá independientemente del diseño de su tornillo. La adopción de prácticas de purga preventiva no solo evita que su planta tenga tiempo muerto de máquina, sino que también reduce las tasas de desperdicio, los rechazos de los clientes y los paros de línea. No puede darse el lujo de esperar para usar compuestos de purga hasta el último minuto porque, en ese momento, ya está sufriendo problemas de contaminación o rayas de color.

El uso de un compuesto de purga a intervalos regulares evita la contaminación desde el principio.

Por lo general, solo se necesitan de 1 a 2 capacidades de barril de compuesto de purga para evitar la contaminación. La purga preventiva ahorra tiempo y dinero mediante el uso eficiente de la capacidad instalada y evita el tiempo muerto no planeado.

Hay tres beneficios principales al implementar un programa de mantenimiento preventivo y un proceso de purga en sus instalaciones:

- Prevención de la acumulación de color y contaminación por carbón

- Reducir el tiempo de purga excesivo y el desperdicio de material al final de los lotes de producción

- Limitar la frecuencia de los empujes de los tornillos y minimizar el tiempo y el esfuerzo necesarios para sacar y limpiar manualmente el tornillo.

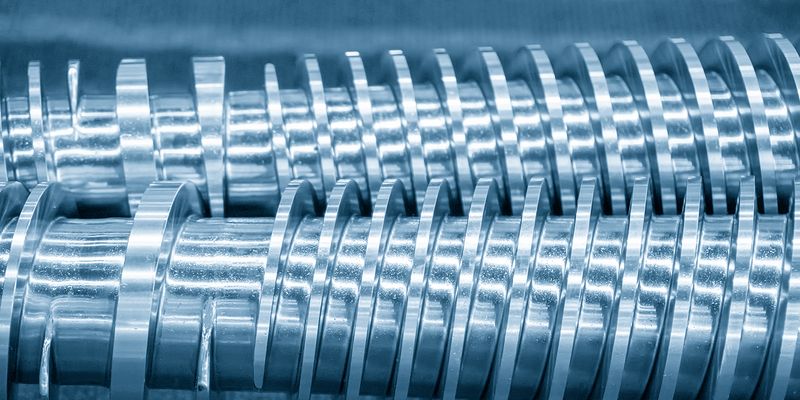

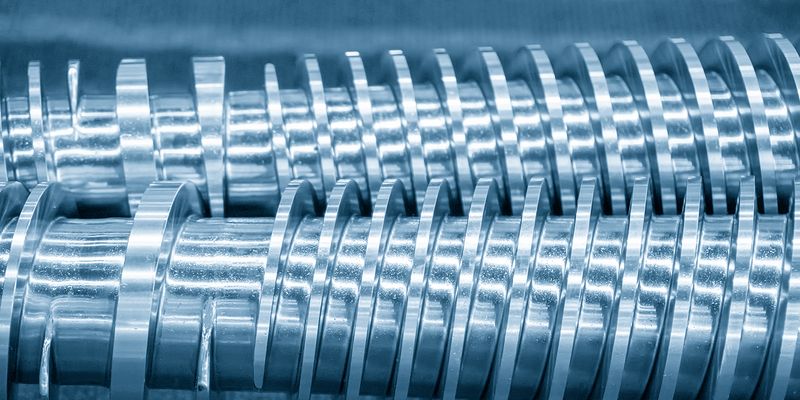

3. Comprenda las áreas de mezcla y el diseño de los tornillos

Anteriormente mencionamos cómo las extrusoras de doble tornillo deben ser increíblemente personalizables. Son modulares para permitir combinaciones de tornillos y cuentan con secciones de mezcla únicas y algunas configuraciones de máquina bastante exóticas. Estos factores, así como las resinas, aditivos, etc. son una tormenta perfecta para los problemas de contaminación. Si su línea tiene puntos de alimentación adicionales, estos problemas ocurren aún más rápido.

Debido a que la fabricación de compuestos es un proceso continuo, el desperdicio se produce muy rápidamente y, a menudo, requiere un desmontaje. Sea consciente de su configuración y recopile datos para comprender cómo los cambios afectan el MFR y las temperaturas de procesamiento de lo que está fabricando. La extrusión es un proceso de baja presión, por lo que los procesadores no pueden manipular las presiones como lo hacen en el moldeo por inyección. Preste atención a la ventilación. Tapar los conductos de ventilación puede ayudar con la purga. Preste atención a su configuración y siga los procedimientos de purga adecuados para asegurarse de que está obteniendo el mejor rendimiento de su Asaclean®.

Además, escuchamos de muchos fabricantes de compuestos que piensan que sus tornillos son auto limpiables. La autolimpieza no es lo mismo que la auto purga. El diseño del tornillo no tiene un impacto significativo en la eliminación de la contaminación.

4. Implemente un programa de purga Asaclean® en su planta

La introducción de un programa de purga puede ayudar fácilmente a los mezcladores a reducir el tiempo de inactividad en un 50-75%. Pero cuando se trata de limpiar equipos de extrusión de doble tornillo, no existe un proceso único para todos o una solución de compuesto de purga. El carbón se acumula en los puntos muertos de su máquina: secciones de mezcla, dados, equipos aguas abajo, etc. Estas son áreas de bajo flujo que se beneficiarían de un compuesto de purga químico. Pero si se trata de desmontajes frecuentes, es posible que también necesite un limpiador fuerte.

Sin el compuesto de purga y los procedimientos adecuados, corre el riesgo de aumentar las tasas de rechazo. Sin embargo, determinar el grado adecuado del compuesto de purga no se trata simplemente de eliminar el color y la contaminación por carbón, sino también del impacto en sus resultados finales. Adoptar un enfoque holístico lo ayudará a mejorar la eficiencia y la rentabilidad.

Solicite su consulta de purga gratuita de 10 minutos con un experto en purgas de Asaclean® y prepárese para el éxito hoy mismo. Cuando se comunique con un experto en purgas para una consulta gratuita, ellos analizarán varias cosas clave a considerar para seleccionar el grado correcto y las cantidades necesarias para elegir el mejor compuesto de purga para su sistema.

5. Optimice sus extracciones de tornillos para desmontajes más rápidos y fáciles

A veces, un cambio en el producto requiere que cambie un elemento de tornillo, y esto puede llevar mucho tiempo si los tornillos no están en las condiciones ideales para quitarlos. Asaclean® tiene varios clientes importantes de compuestos que utilizan varias resinas o la misma resina con diferentes aditivos. A menudo, la combinación de diferentes resinas requiere un diseño de tornillo diferente o se requiere que el fabricante de compuestos saque el tornillo para garantizar que las resinas de procesamiento no se mezclen. La mayoría de los polímeros, por naturaleza, tienden a adherirse a las superficies de los tornillos, y estas capas presentan desafíos no solo para la limpieza de tornillos, sino también para la extracción de tornillos.

Un fabricante de compuestos típico puede sacar un tornillo de cuatro a cinco veces por semana. Aquellos que producen masterbatch de color probablemente sacarán los tornillos todos los días. Algunas plantas pueden tener tornillos duplicados, pero estos pueden costar decenas de miles de dólares en gastos de capital adicionales. Para la mayoría de los mezcladores, sacar un tornillo y limpiarlo puede ser la única opción para volver a la producción. Este proceso puede ser laborioso e increíblemente costoso, ya que el tiempo muerto puede costar más de $ 1000 a $ 1200 / h. No es raro que los mezcladores luchen con extracciones de tornillo de 8 a 12 horas. El material acumulado en los filetes de los tornillos es muy difícil de eliminar. Necesita una solución que elimine la necesidad de limpiar el tornillo usando un horno, usando un cepillo de alambre, quemando, etc. Estos procesos secundarios también aumentan la probabilidad de lesiones o de romper accidentalmente un componente costoso del tornillo.

Los fabricantes de compuestos sacan los tornillos por tres razones principales:

- Pueden ser necesarios para garantizar un 100% de ausencia de mezcla cruzada de polímeros

- Los cambios requieren un diseño de tornillo diferente

- La contaminación severa no se puede eliminar mediante una purga normal

Aunque sacar los tornillos pueden ser necesarios en su planta, eso no significa que deban ser dolores de cabeza que consuman mucho tiempo y consuman ganancias. Hay compuestos de purga diseñados específicamente para sacar tornillos. Las extracciones de tornillo con Asaclean® Grado EX a menudo ahorran a los procesadores entre un 75% y un 90% de tiempo muerto.

Además de la purga regular y de mantenimiento preventivo, use un compuesto de purga estable al calor como Asaclean® NCR Grade para parar y sellar temporalmente o prolongadamente, especialmente durante los fines de semana o feriados.

Durante un paro sin purga, se produce una oxidación que provoca contaminación, retrasa los arranques y provoca un paro prolongado de la máquina. NCR crea un sello "hermético" y un entorno libre de desechos en el barril y promueve una mayor limpieza durante el apagado.

Solicite su consulta de purga gratuita de 10 minutos con un experto en purgas de Asaclean® y prepárese para el éxito hoy mismo. Cuando se comunique con un experto en purgas para una consulta gratuita, ellos analizarán varias cosas clave a considerar para seleccionar el grado correcto y las cantidades necesarias del mejor compuesto de purga para su sistema.